Впервые метод промышленного напыления полимерных порошков на металлические поверхности был разработан в 50х годах ХХ столетия в Германии. Порошковая окраска – это процесс напыления мелкодисперсных частиц сухой электрически заряженной краски на поверхность, имеющую противоположный заряд. Защитное монолитное покрытие формируется при температурном воздействии в специальных камерах полимеризации. Порошок расплавляется, смачивая поверхность, полимеризуется, накрепко соединяется с ней, образуя прочную полимерную пленку. На данный момент выпускаются разнообразные модели оборудования, на которых производится порошковая покраска металла. Разработаны и успешно используются множество разновидностей порошковой краски, имеющие особые эксплуатационные и технические характеристики.

Области окрашивания полимерными составами

Порошковая краска активно используется во многих областях производства, где необходима надежная защита металлических деталей от коррозии, химических, биологических и механических повреждений. Перечень отраслей, где необходима полимерная окраска изделий, постоянно расширяется. Это и сельскохозяйственное машиностроение, химическое приборостроение, строительство и производство стройматериалов, автомобилестроение.

Современные компактные устройства для напыления и полимеризации порошковой краски позволили многим фирмам оказывать услугу окрашивания. Сейчас камерами напыления оборудованы многие СТО и производства по выпуску продукции из металла. Цена услуг покраски довольно ощутима, но преимущества, которые получает клиент, весьма значительны.

Какие металлические изделия подлежат порошковой окраске

Номенклатура готовой продукции, деталей и комплектующих, которые нуждаются в полимерном покрытии, весьма широка, при этом следует учитывать и декоративные преимущества которые дает покраска:

- Металлические строительные конструкции: профиля, трубы, фасадный сайдинг и т.п.;

- Кровельные материалы – металлочерепица и профнастил;

- Медицинская техника и специализированная металлическая мебель для медучреждений;

- Детали и корпуса спортивного инвентаря, контактирующие с агрессивной средой;

- Корпуса автомобилей, мотоциклов, велосипедов и т.п.;

- Мебельная фурнитура.

Разновидности и свойства порошковых красок

Порошковая краска – это мелкодисперсная смесь твердых веществ, имеющая состав:

- Полимерная смола, образующая пленку;

- Отвердитель;

- Пигментные наполнители;

- Модификаторы.

Производятся два типа порошковой краски, которые различаются по способу образования защитного слоя: термореактивный и термопластичный. Покраска термореактивным составом формирует пленочное защитно-декоративное покрытие на металлической поверхности в результате химической реакции полимеризации возникающей в процессе нагрева изделия в печи. Такой материал не плавится и не коррозирует под воздействием основных бытовых и промышленных растворителей, кислот и щелочей. К этому типу причисляют лакокрасочные материалы на основе акрилатов, полиуретановых, эпоксидных и полиэфирных смол. Покрытие характеризуется значительной прочностью и твердостью внешнего слоя, высоким сопротивлением механическим, химическим и биологическим воздействиям. Из-за довольно высокой цены применяется в химической промышленности, производстве стройматериалов, машиностроении:

- Эпоксидные краски – значительная механическая и химическая стойкость, высокая адгезия с поверхностью. Под воздействием высокой температуры желтеют, при интенсивном влиянии ультрафиолетового излучения разрушается верхний слой.

- Эпоксидно-полиэфирные смеси – двухкомпонентные краски, более стойки к нагреву, со временем не желтеют. Широко используются в покраске радиаторных батарей.

- Полиэфирные составы – используются для окрашивания изделий, постоянно находящихся вне помещения. Имеют высокую устойчивость к УФ-излучению, не образуют «мелового» налета.

- Полиуретановые краски – кроме антикоррозионных свойств защищают изделие от абразивного износа в местах, подверженных трению. Обработанная поверхность может иметь как стойкий блеск, так и текстуру жатого шелка. Проявляют высокую стойкость к растворителям, минеральным маслам, нефтепродуктам, воде и различным атмосферным проявлениям.

- Акрилатные составы – имеют хорошую устойчивость к щелочам и термальному воздействию. Придают покрытиям устойчивый глянец и насыщенный цвет.

Термопластичная порошковая покраска металла формирует пленочное покрытие за счет расплавления полимера и дальнейшего охлаждения расплава. Цена таких составов несколько ниже. Такие защитные пленки термопластичны и зачастую поддаются воздействию растворителей. Все краски такого типа однокомпонентные, к ним относятся: поливинилбутираль; поливинилхлорид; полиамид; полиэтилен.

- Поливинилбутираль – составы на его основе используются внутри помещения, способны выдерживать солевые растворы воды при комнатной температуре. Имеют высокие параметры износостойкости, являются хорошим диэлектриком.

- Поливинилхлорид и полиамид имеют сходные эксплуатационные показатели. Окрашивание возможно не только внутри, но и снаружи помещения. Имеют высокую устойчивость к растворителям, атмосферным явлениям, истиранию и другим физическим повреждениям. Придают поверхности эстетичный внешний вид.

- Полиэтилен, полипропилен – используются для защиты кабелей, труб, корпусов бытовых приборов и т.п. Имеют значительную стойкость к механическому воздействию, хороший диэлектрик. При длительном воздействии атмосферных явлений могут растрескиваться.

Характеристики и область применения

Вне зависимости от консистенции смеси, она обладает несколькими важными параметрами. Свойства полимерной краски для металла:

- Сцепление с материалом на молекулярном уровне.

- Формоизменение при повреждении материала.

- Устойчивость к воде, защита металла от коррозии (можно красить даже лодки).

- Устойчивость к открытому огню (можно красить мангалы или печные котлы), перепадам температуры.

- Неизменность цвета (он не выгорает, не стирается) при соприкосновении с солнечными лучами.

- Переносимость химических растворителей (щелочи, кислот).

Обратите внимание на: Выбор антикоррозийной краски по металлу

Полимерная окраска имеет бытовые преимущества: экономичность (при верном использовании средства), широкий выбор красящих веществ. Минусы тоже есть: сложность удаления и покрытия самостоятельно. Нужно дорогое оборудование. Для нанесения жидкого средства дополнительные дорогие приборы не нужны, зато требуются навыки окрашивания. Мастер решает проблему наличием опыта. Сама краска доступна по неплохой цене, но оборудование требует больших вложений, а без него ни о какой экономичности речь не идет. Человек, взявшийся за отделку металлоизделия без определенных навыков, впустую потратит вещество. Область применения средств бывает внешней и внутренней. Для наружного использования (например, для фасада дома или мебели) пригодны полиэфирные или полиуретановые средства. Для внутреннего использования (в основном – для бытовой техники) – эпоксидные, акриловые или полиэфирные средства в сухом виде. Полиэфиры часто используют для покраски кузова машины. Это интересно: выбор антикоррозийной краски.

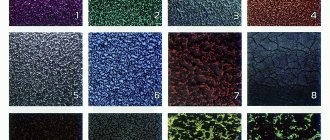

Широкий выбор цветов

Характеристика состава порошковых красок

Независимо от типа пленкообразующего полимера все порошковые краски имеют следующие ключевые характеристики: Дисперсия твердых частиц – существует несколько методов окрашивания красящим составом, в зависимости от его выбора варьируется максимальный размер частиц от 5 до 350 микрометров. В порошковых красках ведущих производителей размер частиц находится в диапазоне 20 – 100 микрометров. Гигроскопичность – мелкодисперсные порошки обладают свойством влагопоглощения. В результате может существенно измениться электростатическое свойство и сыпучесть порошка, что негативно скажешься на качестве услуги покраски. Сыпучесть – один из основных параметров, влияющих на качество покраски. Чем выше сыпучесть, тем легче и равномернее производится порошковая окраска. Оценку сыпучести производят различными методами, которые оперируют такими показателями как:

- Скорость высыпания смеси;

- Угол ссыпания и обрушения порошка.

Для хороших составов параметр сыпучесть откоса конуса находится в пределах 36°-45°;

Как смыть полимерную краску

Смыть такое покрытие можно растворителем для полимерной краски.

Смывку полимерной краски производят при температуре от +8 до +25 . Жидкость наносят ровным слоем и держат до появления трещин и вспучивания покрытия (от 3 до 15 минут).

Важно! Нельзя допустить высыхания растворителя на обрабатываемой поверхности.

Можно применить и погружной метод. Для этого жидкость для снятия полимерной краски наливают в ёмкость и погружают в неё изделие.

Способ и этапы покраски

Основная технология покраски порошковыми полимерами состоит из следующих этапов:

- Подготовка рабочей поверхности;

- Напыление порошка;

- Плавление и полимеризация под воздействием температуры с образованием пленки;

- Охлаждение покрытия.

Однако каждый из этапов может существенно отличаться в зависимости от того какой используется порошок, или какой металл нужно покрасить: 1. Подготовка осуществляется в несколько этапов очистка и обезжиривание. Для предотвращения попадания загрязнений наносят конверсионный состав. Напыление вспомогательной прослойки краски на неорганической основе, для повышения адгезии. Некоторые технологии используют абразивную очистку поверхности металлической дробью или травление кислотами и едким натром. 2. Грунтовка повышает антикоррозионную сопротивляемость поверхности металла. Обычно наносятся эпоксидные цинкосодержащие порошковые грунты; 3. Покраска – нанесение порошка осуществляется на очищенную, просушенную и охлажденную поверхность в специальной камере напыления, ручным или автоматическим способом. Порошковая масса в питателе приводится во взвешенное состояние (кипящая краска) затем подается в распылитель, который снижает концентрацию порошка и распределяет его по окрашиваемой поверхности. Электрод в установке напыления придает частичкам электрический заряд. Все эти процессы происходят в камере полимеризации. Существует множество моделей таких устройств, которые существенно отличаются нагревательными элементами, их расположением, системой контроля и т.п.

Технология применения полимерных покрытий

Технология работы с полимерной порошковой краской для металла подразумевает применение специального пульверизатора. Аэрозоль служит не только, как распылитель, но также заряжающим порошок электричеством средством.

Бак пульверизатора имеет положительный заряд, а порошковые элементы отрицательный. Это позволяет получить при соединении зарядов магнитную индукцию, которая и дает надежнейшее сцепление красящего вещества с поверхностями.

Технология работы с полимерной порошковой краской для металла подразумевает применение специального пульверизатора.

Подготовка поверхности

Любое металлическое изделие перед окраской должно быть подготовлено. Проводятся следующие действия для получения необходимой поверхности:

- Обезжиривание изделия, подходит любой растворитель;

- Необходимо провести очистку сварных элементов от лака и шлаков;

- Очищается вся поверхность от коррозийных участков, а также других видов загрязнений. Покрывают предмет фосфатами, служащими для придания лучшей твердости и защите от ржавчины. Если имелось старое покрытие, его снимают.

Лучше работать в помещении, где обеспечена хорошая вентиляция, мастер должен надеть перчатки и маску.

Очищается вся поверхность от коррозийных участков, а также других видов загрязнений.

Нанесение краски

Полимерная покраска металла должна проводиться в специальном помещении, куда не попадает пыль и грязь, делается хорошее освещение, чтобы видеть все непокрашенные участки. Наносить средство нужно одним слоем, по этой причине работают не торопясь, часть за частью покрывая всю поверхность. Следующий этап может проводиться сразу.

Наносить средство нужно одним слоем.

Полимеризация

Этот процесс помогает получить необходимые свойства, проведение полимеризации заключается в прогревание предмета в специальной камере. Обычно процесс длится 60 минут, температурные показатели в камере достигаются до 200 градусов. На время и температурные показатели оказывает влияние толщина слоя.

При этом необходимо учитывать скорость повышения температуры, она влияет на получаемый эффект. Потому, что от этого воздействия красящее вещество начинает распределяться по изделию, заполняя его поры, лучше если скорость будет невысокой.

Обычно процесс длится 60 минут, температурные показатели в камере достигаются до 200 градусов.

Этап завершающий

Затем дожидаются, когда камера естественным образом остынет до ста градусов. Нельзя открывать дверь камеры, иначе могут появиться трещинки на предмете. После остывания печи до необходимой температуры, предмет выносят из нее, и наноситься новый слой.

Допустимо окрашивание до трех слоев, первый является грунтовочным, второй окрашивающий, третий лак, который придает глянец. Обычно он наносится на автомобили.

Допустимо окрашивание до трех слоев.

Полимерные краски дают отличный результат, и обычно используются для металлических поверхностей, но область их применения шире, ведь они подходят и для других материалов. Единственное, подобное окрашивание не получится реализовать самостоятельно, из-за необходимости наличия специального оборудования. Подобная технология позволяет получить долговечный результат, который будет отличаться приятным внешним видом.

Преимущества полимерных порошковых покрытий

Существует несколько критериев, по которым следует оценивать технические, экономические и эксплуатационные показатели порошковых полимерных красок: 1. Экономические преимущества: a. Небольшое количество отходов, окрашивание поверхности осуществляет 96% распыляемого вещества; b. Возможность повторного использования непрореагировавшей краски. При условии, что покраска осуществлялась в специальной для этого предназначенной камере; c. Нет необходимости в приобретении специальных очистителей и растворителей, что существенно удешевляет услуги покраски; 2. Влияние на экологию: a. В составе отсутствуют вредные, летучие и канцерогенные вещества; b. Процесс хранения и покраски имеет низкую вероятность возгорания; c. Значительно снижено выделение неприятных «химических» запахов. 3. По сравнению с традиционными жидкими лакокрасочными изделиями: a. Эксплуатационные свойства и качество нанесенного покрытия значительно выше; b. Меньшая пористость слоя значительно снижает гигроскопичность и повышает ударопрочность изделия; c. Нет необходимости в дополнительной подготовке состава к работе; d. Безвозвратные потери порошка составляют 2-5%, потери жидкости при нанесении на ту же поверхность сложной конфигурации могут составить до 45%. e. Отверждение или химическая полимеризация осуществляется за 30 мин.;

Производители краски

Среди производителей полимерных красок на рынке следует выбирать проверенных, поскольку от этого зависит качество нанесенного покрытия, уровень защиты и срок службы. Из надежных брендов потребители выделили несколько компаний.

Краско

Доверие покупателей оказано компании Краско, работающей на строительном рынке более 20 лет.

Производитель предлагает комплекс продукции для окрашивания бетонных конструкций, включающий пропитку, грунтовый состав и краску.

Streamline Chemical

В линейке изготовители имеется широкий выбор продукции для окрашивания бетона. Среди товаров компании выделяют составы на основе полиуретана и эпоксидных смол, обеспечивающих должную защиту и высокие декоративные характеристики бетонных поверхностей.

Элакор

Компания специализируется на производстве красящих материалов для бетонных полов около 25 лет. Среди продукции имеются средства для подготовки бетона к покраске и непосредственно окрашивания.

Sibton

Отечественный производитель предлагает товары, обеспечивающие защиту бетона перед покраской. Большой выбор сертифицированной продукции позволяет подобрать ЛКМ, подходящие для любого случая.