ДСП что это?

Древесно-стружечная плита (официально ДСтП, неофициально ДСП) — это листовой композиционный материал, полученный путем прессования (0,2—5 МПа, 100—140 °С) деревянной стружки с мочевино- или феноло-формальдегидной смолой (6—18 % от массы стружек). Широко распространен в мебельной промышленности, ремонтных и строительных работах благодаря относительно несложным технологическим процессам получения материала и его невысокой стоимости.

Внимание! Официально аббревиатура ДСП принадлежит древесно слоистому пластику. Т.о. если вы читаете официльный документ, то ДСП — это древесно слоистый пластик. Если вы слышите ДСП в разговорной речи, то скорее всего собеседник подразумевает древесно-стружечные плиты о которых и пойдет речь в этой статье.

Виды ДСП

Существует несколько типов отделки и дополнительной обработки ДСП, разнообразящих ассортимент и улучшающих потребительские свойства товара. Основными видами древесно-стружечных изделий являются следующие:

- нешлифованные;

- тщательно отшлифованные;

- покрытые слоем бумаги (кашированные);

- отделанные шпоном;

- ламинированные;

- водостойкие;

- плиты с повышенной огнеупорностью.

В дополнение к этому листы ДСП отличаются по плотности, следовательно, имеют разный удельный вес.

Выделяют первый сорт (без существенных дефектов) материала и второй (с некоторыми дефектами – сколами, пятнами, неровностями). Бывают также плиты без сорта, наиболее грубого изготовления.

Сортамент всех разновидностей представлен широким набором размеров, большинство из которых являются стандартными. При необходимости производственные предприятия готовы представить к продаже ДСП с форматом, заявленным заказчиками.

Нешлифованная продукция имеет самые низкие цены, используется для черновых работ. Отшлифованная поверхность приобретает красивый вид, может выполнять функции декоративного украшения. Часто после шлифования на листах фиксируют плотную бумагу, шпон или полимерную пленку.

Обратите внимание! Ламинированная продукция (ЛДСП) обладает повышенной стойкостью к внешним воздействиям, имеет улучшенные эксплуатационные характеристики и отличается декоративными свойствами.

Для ламинирования выбирают самые качественные пласты, которые могут быть окрашены в белый, серый или любой другой цвет, имитировать натуральный дуб или красное дерево, иметь разнообразную текстуру. Продукция полностью готова к применению, исполнителю нужно только вырезать заготовку необходимой формы, размера, обработать кромки и приступить к монтажу.

Для облицовки влажных помещений, изготовления мебели для комнат с большой концентрацией паров воды необходимо приобретать влагостойкие листы ДСП, в состав которых дополнительно введена парафиновая компонента. Продукция имеет более высокую стоимость, чем обычные изделия, затраты окупаются длительной благополучной эксплуатацией в сложных условиях.

Для использования в промышленных ситуациях, сопровождающихся значительным повышением температуры, а также на домашних кухнях производителями предусмотрен выпуск огнестойких листов. Повышение огнеупорности достигается посредством дополнительного пропитывания стружки антипиренами. Огнестойкие модификации ДСП стоят дорого, их применение оправданно при монтаже в условиях высокой пожарной опасности.

В чем отличие от ЛДСП?

Основу плит ДСП составляют древесные стружки, спрессованные горячим способом, предварительно пропитанные неорганическими смолами. Структура поверхности такого изделия отличается легкой шероховатостью и пористостью.

Чтобы защитить поверхность ДСП от воды и других неблагоприятных факторов, а также придать ей эстетичный вид, плиты покрываются различными материалами. Это может быть шпон, бумага, пластик и т. д.

К особым облицовочным материалам относится меламиновая пленка. ДСП, ламинированная ею, называется ламинированной древесно-стружечной плитой или ЛДСП (см. рисунок выше).

Благодаря меламиновому покрытию ЛДСП механически прочнее и превосходит обычную ДСП плиту в защите от влажности, плесени и других органических поражений.

Взгляните на пошаговую инструкцию: журнальный столик из лдсп сделанный своими руками.

Что такое ДСП и ЛДСП

ДСП — это композитный материал, широко применяемый в строительстве и мебельном производстве. Плиты изготавливают из древесных опилок, которые проходят через горячий пресс, а затем пропитываются различными добавками и смолами формальдегида.

Поверхность плиты становится шершавой и пористой. Для защиты поверхности от влажности и придания ей эстетического облика плиты облицовывают шпоном, бумагой, пластиком и другими материалами.

По уровню обработки различают ДСП:

- шлифованные (необработанные);

- нешлифованные (обработанные);

- кашированные;

- шпонированные;

- ламинированные.

ЛДСП — это плита из древесных стружек, которая обработана ламинированной меламиновой пленкой (ламинированная).

Преимущества ЛДСП

Плиты ЛДСП имеют множество преимуществ по сравнению с ДСП. Главное достоинство, которым обладает ламинированная ДСП — это защитная меламиновая пленка.

Другие преимущества ламинированных плит:

- прочность (благодаря дополнительному слою — ламинированию);

- устойчивость к грибку и другим разновидностям бактерий;

- устойчивость к механическим повреждениям;

- выделяют меньше формальдегида — ядовитого газа;

- эстетически привлекательный внешний вид;

- разнообразие цветов;

- термостойкость и легкость в обработке;

- не требуют дальнейшей обработки, покраски;

- в случае повреждения легко восстанавливаются;

- высокий коэффициент тепло- и звукоизоляции;

- высокая износостойкость;

- низкая стоимость.

Красивый внешний вид плит ЛДСП позволяет использовать их в изготовлении мебельных изделий, а высокие параметры тепло- и звукоизоляции делают ЛДСП незаменимым материалом в строительстве.

Недостатки

Ламинированные ДСП сегодня активно используются в производстве мебельных изделий, но не во всех видах из-за ряда негативных характеристик.

Недостатки досок ЛДСП:

- хрупкость при обработке, невозможность сделать фигурную вырезку;

- недостаточная влагостойкость и устойчивость к высоким температурам;

- противопоказана глубокая фрезеровка;

- испарения формальдегида способны навредить здоровью человека;

- противопоказаны долговременные нагрузки (более 12 кг в течение 30 мин).

Условные обозначения. Как правильно расшифровать

Все, что касается ДСП, изложено в пунктах ГОСТа 10632-2007. По качеству обработки поверхности эта продукция бывает трех сортов: наивысшим качеством обладает первый сорт, наихудшим – третий.

- Первый сорт. Идеально ровные плоскости и высочайшее качество поверхностей. На базе этого сорта производится шпонирование, оклейка или уже известное нам ламинирование, когда в аббревиатуру материала добавляется буква «Л».

- Второй сорт. Допустимы незначительные отклонения геометрии и дефекты поверхностей. Древесно-стружечная плита этого сорта используется для изготовления мебели, обшивки под чистовую отделку или формирования основания пола.

- Третий сорт. Выбраковка 1-го и 2-го сортов. Имеют расслоение по всей плите, вспучивания поверхностей, царапины, значительные расхождения геометрии. Иногда недобросовестные продавцы выдают 3-й сорт за второй, но чаще плиты этой сортности отгружаются по бросовой цене на строительные площадки для разовых работ, например, для возведения опалубки.

По содержанию формальдегида

При производстве ДСП используют фенол-формальдегидную смолу, которая может выделять опасные для здоровья человека вещества. По содержанию этого компонента ДСП делят на два класса:

- Е1 — до 80 мг на 1 кг композита,

- Е2 — до 300 мг на 1 кг материала.

По европейскому стандарту самым безопасным будет класс Супер Е – это сверхбезопасный материал, который можно использовать в строительстве и ремонте жилых помещений.

Физико-механические свойства обозначаются следующим символом:

- П-А обладает большой прочностью на изгиб, гладкой поверхностью, не боится влаги и почти не разбухает;

- П-Б имеет более слабые характеристики по сравнению с маркой П-А, но стоит дешевле, что объясняет их широкое применение в строительстве.

По виду поверхности — с обычной и мелкоструктурной (М) поверхностью.

По степени обработки поверхности — на шлифованные (Ш) и нешлифованные.

По гидрофобным свойствам — с обычной и повышенной (В) водостойкостью.

Пример расшифровки:

П-А, 1, М, Ш, Е1, 3500х1750х16, ГОСТ 10632-89 ДСП плита марки П-А 1-го сорта, с мелкоструктурной поверхностью, класс эмиссии формальдегида Е1. Длина 3500 мм, ширина 1750 мм, толщина 16 мм. Изготовлена по ГОСТ 10632-89.

Сорта ДСП

Древесно-стружечные листы подразделяют на три сорта. Каждый из них имеет индивидуальные характеристики и показатели.

Сорта ДСП и их признаки:

- первый — ровная поверхность без присутствия бугорков;

- второй — может иметь небольшие царапинки, отслоение композита или пупырышки;

- третий — отличаются неравномерной толщиной, глубокими расслоениями, трещинами и царапинами. Иными словами — это брак.

Что лучше использовать для мебели МДФ или ЛДСП?

Ответ прост — если позволяет бюджет, то лучше предпочесть первое. Подробнее об этом материале мы говорим в отдельной статье. Однако, это не значит, что ламинированная доска не имеет права на жизнь. Об вредных веществахи экологичности мы будем говорить ниже.

МДФ и ЛДСП объединяет их основа – натуральное дерево. МДФ – это мелкодисперсная древесная фракция, из которой изготавливают плиты горячим прессованием с последующей сушкой. До прессования к волокнам древесины добавляют связующие вещества на основе лигнина и парафина, безвредные для человека.

ЛДСП – это простая ДСП, модифицированная нанесением на нее под действием высоких температур слоя из меламиновых смол и декоративной бумаги, что придает ей большую прочность, влагостойкость и внешнюю красоту.

МДФ отличается плотностью, поэтому его легко обрабатывать и использоватьв производстве мебели класса элит, которая должна быть изящной и стильной.

ЛДСП не так плотна, но благодаря защитной пленке, она также хорошо противостоит повышенной влажности и высокой температуре. Из нее даже производят мебель для кухни и ванных комнат. Сегодня чаще корпусную мебель эконом-класса изготавливают именно из ЛДСП.

Ключевая разница: степень экологической безопасности МДФ такова, что ее применение не имеет ограничений, ЛДСП (за исключением дороготоящего класса Super E) нельзя использовать в детских и лечебных заведениях. Нажмите здесь, чтобы детально ознакомиться с характеристиками МДФ.

Что лучше — ламинированная ДСП или МДФ

ЛДСП или МДФ во многом имеют похожие черты. Они изготовлены из древесных опилок и на ощупь их невозможно отличить. Но разница все же есть.

ДСП (древесно-стружечная плита) состоит из стружек, пропущенных через горячий пресс и пропитанных смолами формальдегидов. Плотность листа ДСП может быть разнообразной: от 300 кг/м3 до 600 кг/м3. Более прочные плиты стоят дороже и их применяют при изготовлении мебельных изделий.

В наше время производители научились максимально снижать вредное действие смолы и облагораживать внешний облик материала благодаря покрытию меламиновой пленкой. Она выполняет защитную функцию, препятствует испарению формальдегида и имеет красивый внешний вид.

Листы МДФ производятся по усовершенствованной технологии: путем высушивания древесного волокна и горячего прессования. МДФ со средней плотностью состоит только из мельчайших стружек, спрессованных до однородного состояния.

Преимущества плит МДФ

Главные плюсы МДФ:

- гладкая и ровная поверхность (не нужно предварительно отшлифовывать, как ДСП);

- высокая плотность и прочность;

- устойчивость к сверлению и действию влаги (по сравнению с ЛДСП);

- лучше подходят для глубокой фрезеровки и деформирования при создании радиусных фасадов мебельных изделий;

- высокие экологические показатели, так как для пропитки стружек используют натуральные смолы, лигнин и парафин;

- в составе намного меньший процент формальдегида.

Так как МДФ стоит намного дороже ЛДСП, оптимальным вариантом будет выбор мебели с комбинированием материалов, то есть с наличием материалов ЛДСП и МДФ.

ЛДСП можно использовать как основу для кухни, а МДФ с огромным ассортиментом пленок — для декорирования фасадов интерьера кухни. ЛДСП высокого качества в сочетании с МДФ можно использовать в процессе изготовления и других мебельных изделий, таких как шкафы, диваны, мебельные группы для детских комнат.

Если производитель имеет соответствующие сертификаты, которые подтверждают безвредность материала, то такая мебель безопасна в эксплуатации и заслуживает внимания потребителей.

Стандартные размеры. Распил на производстве

Лист ДСП

Линейные размеры ДСП-панелей также регламентируются вышеуказанным ГОСТом. В частности, этот стандарт определяет:

- длину – от 1830 до 5680 мм плюс 16 промежуточных дискретных значений;

- ширину – от 1220 до 2500 мм с семью промежуточными дискретными значениями;

- толщину – от 3 мм и больше при шаге 1 мм.

| Размер | Значение, мм | Предельное отклонение, мм |

| Толщина | От 3 и более с градацией 1 | ±0,3* (шлифованные плиты) −0,3/ +1,7 (нешлифованные плиты) |

| Ширина | 1220, 1250, 1500, 1750, 1800, 1830, 2135, 2440, 2500 | ± 5,0 |

| Длина | 1830, 2040, 2440, 2500, 2600, 2700, 2750, 2840, 3220, 3500, 3600, 3660, 3690, 3750, 4100, 5200, 5500, 5680 | ± 5,0 |

Допустимая неточность длины и ширины ДСП-панели равна ±5мм, толщины (шлифованной ДСП) ±0,3 мм. Нешлифованная ДСП имеет толщину, увеличенную на припуск не более 1,5 мм. По желанию заказчика изготовитель может делать листы и других размеров.

Наряду с размерами, стандартом оговорена перпендикулярность кромок, которая не может быть больше 2 мм на 100 см кромки. Эта погрешность устанавливается измерением диагоналей листа, длина которых не должна отличаться более чем на 0,2%.

Лист ЛДСП

Линейная геометрия определяется только возможностями производственного оборудования, поскольку до сих пор отсутствует общий стандарт на изделия данного типа. Можно ориетироваться на габариты неламинированного листа, которые приведены выше. Или на следующие популярные размеры: 3,5 х 1,75; 2,44 х 1,83;2,5 х 1,83;2,62 х 1,83;2,8 х 2,07;2,8 х 2,62 м.

По толщине ЛДСП бывают от 8 до 38 мм. Возможно изготовление и более толстых листов, однако они редко применяются и не получили широкого распространения.

Популярные толщины

8 мм. Применяются для обшивки стен, облицовки дверей, декоративных элементов мебели или как днища выдвижных ящиков, производства упаковки, изготовления транспортных коробов.

16 мм. Нашла свое применение в мебельном производстве, возведении внутренних перегородок, обустройстве чернового пола

18 мм. Используется для изготовления шкафов-купе и другой корпусной мебели, монтируется как основа для напольных покрытий.

20 мм. Как правило применяются для монтажа чернового пола.

22 мм. Широко применяется для производства кухонных гарнитуров, столешниц, стульев, столов.

25 мм. Толстые листы служат для изготовления подоконников, дверей, различных несущих элементов торговых конструкций.

32 мм. Все вышеперечисленные элементы рассчитанные на высокую нагрузку.

38 мм. Особо толстые ДСП актуальны при производстве основательных барных стоек и долговечных кухонных столешниц.

Толщина и область применения

Для определенной разновидности мебельных изделий в производстве используются доски разной толщины. Выбор зависит от предмета, условий его эксплуатации, величины нагрузки и других условий.

По составу слоя ДСП бывают разных видов:

- однослойные;

- двухслойные;

- трехслойные;

- многослойные.

Материал состоит в основном их трех слоев. В состав наружной части входит мелкая стружка, во внутренней — более крупная.

Параметры толщины, и в каких изделиях используют:

- от 8 до 10 мм — применяют в изготовлении изделий, которые не будут подвергаться большим нагрузкам (декоративные перегородки, выдвижные ящики, мебельные панели и фасады);

- от 16 до 18 мм — используют для изготовления мебели и укладки полов (линолеум или ламинат);

- от 22 до 15 мм — применяют для создания изделий со средней нагрузкой (кухонные столы, двери);

- от 28 до 38 мм — используют в изготовлении конструкций с особой нагрузкой (полки, столешницы, барные стойки).

Стандарт толщины ДСП для мебели — 16—18 мм.

Чем больше толщина изделия, тем больше нагрузок она может выдерживать. Следует отметить, что тонкие плиты более гибкие, чем толстые. При высоких нагрузках они ломаются быстрее, чем тонкие. Толщина плит также оказывает влияние на твердость. Чем больше толщина материала, тем меньше его твердость.

Другие важные параметры

Вес листа (кг)

| Толщина, мм | Формат, мм | ||||

| 2440х1830 | 2750х1830 | 3060х1830 | 3060х1220 | 3060х610 | |

| 8 | 26,0 | 29,4 | 32,7 | 21,8 | 10,9 |

| 10 | 32,6 | 36,7 | 40,8 | 27,2 | 13,6 |

| 12 | 39,1 | 44,0 | 49,0 | 32,7 | 16,3 |

| 16 | 52,1 | 58,7 | 65,3 | 43,5 | 21,8 |

| 18 | 58,6 | 66,0 | 73,5 | 49,0 | 24,5 |

| 26 | 84,6 | 95,4 | 106,1 | 70,8 | 35,4 |

Плотность, кг/м3

| Плотность, кг/м3 | Толщина | |||||||

| 8 мм | 10мм | 16 мм | 20 мм | 22 мм | 30 мм | 32 мм | 38 мм | |

| 740 | 720 | 680 | 670 | 660 | 620 | 600 | 600 | |

Объем и площади листов

| Толщина, мм | Длина, мм | Ширина, мм | Объем листа, м3 | Листов в 1м3, шт | М2 в 1 листе | *Листов в пачке | |

| станд. | н/ст | ||||||

| 8 | 2440 | 1830 | 0,036 | 27 | 4,47 | 90 | |

| 2750 | 1830 | 0,040 | 25 | 5,03 | |||

| 3060 | 1830 | 0,045 | 22 | 5,60 | |||

| 3060 | 1220 | 0,030 | 33 | 3,73 | |||

| 3060 | 610 | 0,015 | 66 | 1,87 | |||

| 10 | 2440 | 1830 | 0,045 | 22 | 4,47 | 85 | |

| 2750 | 1830 | 0,050 | 20 | 5,03 | |||

| 3060 | 1830 | 0,056 | 18 | 5,60 | |||

| 3060 | 1220 | 0,037 | 27 | 3,73 | |||

| 3060 | 610 | 0,019 | 52 | 1,87 | |||

| 12 | 2440 | 1830 | 0,054 | 18 | 4,47 | 72 | |

| 2750 | 1830 | 0,060 | 16 | 5,03 | |||

| 3060 | 1830 | 0,067 | 15 | 5,60 | |||

| 3060 | 1220 | 0,045 | 22 | 3,73 | |||

| 3060 | 610 | 0,022 | 45 | 1,87 | |||

| 16 | 2440 | 1830 | 0,071 | 14 | 4,47 | 54 | 35 |

| 2750 | 1830 | 0,081 | 12 | 5,03 | |||

| 3060 | 1830 | 0,090 | 11 | 5,60 | |||

| 3060 | 1220 | 0,060 | 16 | 3,73 | |||

| 3060 | 610 | 0,030 | 33 | 1,87 | |||

| 18 | 2440 | 1830 | 0,080 | 12 | 4,47 | 48 | 31 |

| 2750 | 1830 | 0,091 | 11 | 5,03 | |||

| 3060 | 1830 | 0,100 | 10 | 5,60 | |||

| 3060 | 1220 | 0,067 | 15 | 3,73 | |||

| 3060 | 610 | 0,036 | 27 | 1,87 | |||

| 26 | 2440 | 1830 | 0,116 | 8 | 4,47 | 36 | 21 |

| 2750 | 1830 | 0,131 | 7 | 5,03 | |||

| 3060 | 1830 | 0,146 | 6 | 5,60 | |||

| 3060 | 1220 | 0,097 | 10 | 3,73 | |||

| 3060 | 610 | 0,049 | 20 | 1,87 | |||

Классификация

Одним из первых параметров, на который обращают внимание, является тип обработки поверхности. Существует 2 варианта: шлифованные и нешлифованные плиты. Они отличаются качеством покрытия, что определяет область применения материала. Кроме того, различают плиты по структуре:

- обычные (обозначаются по первой букве – О);

- мелкоструктурные (М).

Второй из вариантов используется при производстве ламинированных плит. Это обусловлено тем, что пленка лучше ложится на поверхность такого изделия.

Качество поверхности

Производятся плиты разного типа, отличаются количеством дефектов:

- 1 сорт – без изменений структуры материала, дефектов;

- 2 сорт – допустимо некоторое количество повреждений (регламентируется нормативной документацией).

Из-за средних показателей прочности, влагостойкости ДСП с более существенными дефектами не применяется, т. к. не будет выполнять свои основные функции. Срок службы материала существенно сократится.

Класс эмиссии

Существуют разновидности плит, которые отличаются по степени опасности для здоровья человека. Они содержат разное количество токсичных компонентов (в частности, формальдегида):

- Е0,5;

- Е1;

- Е2.

Вредна ли ДСП

Если необходимо использовать материал внутри помещений, рассматривают только два первых варианта. Концентрация формальдегида в структуре связующего компонента и при выделении в окружающее пространство минимальная, считается допустимой. Однако тут действует правило: чем меньше, тем лучше, поэтому вариант Е0,5 является предпочтительным.

Степень прочности

Различают виды:

- Р1 – общего назначения;

- Р2 – изделия, предназначенные для изготовления мебели, выполнения отделочных работ внутри помещений.

Второй вариант более прочный, поэтому область применения плит данной группы шире. Изделия Р1 чаще используются для черновой отделки, временных конструкций или в виде вспомогательного материала. Прочность ДСП варьируется: 550-750 куб. м. При этом диапазон значений плотности тоже отличается: 0,5-1,0 г/куб. см. Учитывают также предел прочности:

- при изгибе – 10-25 МПа;

- при растяжении – 0,2-0з,5 МПа.

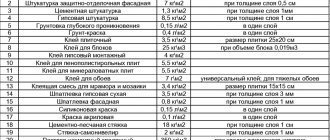

Как покрасить

Наш материал прекрасно окрашивается и за один вечер даже из пошарпанного и неприглядного предмета интерьера можно сотворить такую красоту:

При окраске следует руководствоваться принципами, которые будут актуальны при работе с обычной древесиной:

- Готовим поверхность. При помощи шлифмашинки или шкурки избавляемся от старого покрытия.

- Перед покраской, если на поверхности ДСП имеются глубокие риски и раковины, не обойтись без шпаклевки и последующей шлифовки. Невыполнение этих операций приведет к тому, что на покрашенной и высохшей поверхности, появятся мелкие дефекты, и работа будет выглядеть неопрятно. Шпаклевка должна наноситься ровным слоем посредством шпателя. После высыхания, шпаклевочный слой шлифуется до полного выравнивания поверхности.

- Очищаем поверхность от пыли и других побочных результатов из предыдущего пункта. Обезжириваем вайт-спиритом или ацетоном.

- Наносим грунт. Тем самым улучшаем адгезию и снижаем расход краски.

- И, наконец, самое интересное — окрашивание! Рекомендуем любую акриловую краску.

Краску на ДСП наносят в несколько слоев, а их количество определяется пористостью поверхности и квалификацией исполнителя. После нанесения первого слоя краски часто рельефней проявляются недостатки предварительной обработки. В этом случае полезно снова пройтись по ДСП мелкозернистой наждачной бумагой и нанести второй слой краски.

Правила окрашивания ДСП

Перед тем как окрашивать плиту, необходимо определиться с краской.

Для окрашивания ДСП используют такие виды красок:

- Акриловые — нужно наносить на подготовленную поверхность. Из-за водной основы она быстро впитывается.

- Латексные — защищают от действия влаги, но их стоимость очень высокая и они трудно удаляются.

- Алкидные — можно наносить без грунтовки, но в таком случае стоит запастись большим количеством краски.

- Морилка — применяют для пропитки и создания определенной текстуры. Отлично подходят для ЛДСП.

- Лак — для защиты поверхности используют бесцветный вариант.

- Краска в баллончике — подходит только для декорирования, так как не способна окрасить поверхность большого размера.

Окрашивание необходимо начинать с грунтовки. Для этого используют акриловые составы, которыми пропитывают несколько слоев материала. После нанесения краски необходимо дождаться полного высыхания.

Этапы окрашивания:

- Наносить краску нужно валиком или краскопультом. Труднодоступные места окрашивают кисточкой. Если покраска осуществляется без грунтования, можно немного разбавить краску.

- Красящий состав необходимо равномерно распределить по поверхности в одну сторону. Наносить от 2 до 5 раз. Можно применять распыление, но это более сложный процесс.

- После полного высыхания последнего покрытия в качестве дополнительной защиты можно применить лакировку.

Вредные вещества. Древесно-стружечная плита и ваше здоровье

Не будем ходить вокруг да около. Материал о котором мы говорим выделяет ядовитое для человека летучее соединение – формальдегид. Скорее всего концентрация ядовитых веществ в вашем новом предмете интерьера будет некритична и незначительна на фоне иных антропогенных экологических факторов, которые наносят вред человеку. Однако, 100% гарантии нет и проверить самостоятельно едва ли представляется возможным, поскольку точные измерения возможны только в специальной лаборатории.

Собственно, по этой причине отсутствует единое потребительское мнение касаемо использования ДСП в быту. Одни говорят, что вовсе безвредно. Другие, что вредно только первые 1-2 года. Третьи, напротив утверждают, что с возрастом мебель «фонит» ещё сильнее, тк смолы будут разлагаться…

Расчет материала

Для определения нужного количества продукции следует учитывать область применения:

- Облицовка стен. Замеряется ширина и высота поверхности, подбирается подходящий древесно-стружечный материал. Самый простой вариант – вычисление площади. Если размеры основания 5 м и 2,5 м, то площадь составит 12,5 м2. Габариты листа – 183 и 275 см, поэтому площадь одного фрагмента равна 5 м2. 12,5/5 = 2,5 (3 целых панели).

- Обшивка пола. Наиболее эффективный, но очень кропотливый метод – составление схемы. Для этого замеряется ширина и длина горизонтальной конструкции, данные переносятся в нарисованный план. Далее, исходя из возможных размеров листа ДСП, подгоняется материал. Это позволит учесть все нюансы и избежать лишней подрезки.

- Изготовление мебели. Это ответственная работа, требующая навыков. Если предмет интерьера выполняется по индивидуальным параметрам, то составляется подробный чертеж. Затем последовательно определяются габариты каждой детали, с учетом ее расположения по отношению к другим элементам. Все полученные размеры переносятся в программу раскроя, позволяющую точно определить нужное количество плит.

Для работы с древесно-стружечными плитами используется качественный высокооборотный инструмент

ДСП прекрасно подходит для создания мебели и обшивки внутренних поверхностей дома, что объясняется доступностью и хорошим качеством материала.

Вреден ли ДСП для здоровья

Главный вред для здоровья человека представляет формальдегид, эмиссия которого из плит может продолжаться в течение нескольких лет.

В зависимости от категории продукции по выделению формальдегидов, ГОСТ прямо указывает сферы применения:

- Е 0,5 — для мебели, в том числе предназначенной для детских и школьных учреждений;

- Е 1 – для любой мебели за исключением предназначенной для помещений с пребыванием детей;

- Е 2 – для различных изделий, кроме любой мебели.

Наилучшая экологичность присуща категории Е0,5, от использования продукции с индексом Е2 в быту стоит отказаться несмотря на низкую цену.

Как изготавливают ДСП

Для изготовления ДСП подходит неделовая древесина и почти любые древесные отходы, образующиеся при любой обработке, начиная с валки деревьев:

- некондиционный кругляк и сучья;

- горбыли, остатки от кромления досок, обрезки;

- щепа, стружка, опилки.

Производство состоит из нескольких этапов.

Подготовка сырья

Кусковые отходы измельчаются в щепу. Из щепы и крупных стружек изготавливаются стружки требуемых размеров: толщиной от 0,2 до 0,5 мм, длиной 5—40 мм, шириной до 10 мм.

Кругляк очищается от коры, режется на мерные отрезки, как правило, длиной 1 м, и после замачивания расщепляется вдоль волокон на мелкие фрагменты с последующим измельчением до нужной кондиции.

Плита имеет трехслойную структуру. Наружные слои изготавливаются из мелких стружек, а сердцевина – из более крупных. Поэтому масса стружки разделяется и та часть, что предназначается для внешних слоев, дополнительно измельчается. После сушки происходит сортировка. При помощи просеивания неподходящие фракции отделяются и перераспределяются, а слишком крупная стружка возвращается на измельчение.

Формовка и прессование

Подготовленная стружка смешивается с синтетической смолой, которая входит в состав ДСП в качестве связующего. Эта операция производится в специальной машине, где смола распыляется на мелкие капли и оседает на поверхности древесных частиц, «подвешенных» в потоке воздуха. Такой механизм позволяет покрыть клеем всю поверхность стружки и не допустить перерасхода смолы.

Осмоленная стружка поступает в дозатор, который выкладывает ее на ленточный транспортер или поддон, формируя слой заданной толщины. Последовательно укладываются три слоя, в соответствии с трехслойной структурой ДСП. Полученный «ковер» разделяется по длине на пакеты стандартного размера, и подается в вибропресс для предварительного уплотнения. После предварительного прессования получаются брикеты, способные выдержать перемещение в основной гидропресс.

Перед прессованием брикеты нагреваются до 75оС с помощью СВЧ-излучения. В прессе на них воздействует температура 150—180оС и температура 20—35 кгс/см2. Под действием давления материал уплотняется, а нагрев вызывает твердение связующего.

Полная готовность

После завершения прессования готовые листы ДСП охлаждаются потоками воздуха, затем укладываются в стопы и оставляются на несколько суток. За это время в материале постепенно выравнивается температура и снимаются внутренние напряжения.

До полной готовности материал проходит шлифовку поверхностей и раскрой на листы заданного формата. После этого они маркируются и упаковываются для отправки потребителю. При изготовлении мебельной или облицовочной плиты в технологическую цепочку добавляется этап ламинирования.

Основные характеристики ДСП

Прочность и плотность ДСП

Прочность ДСП определяется ее принадлежностью к одной из двух групп – Р1 или Р2. Плиты Р2 имеют более высокую прочность на изгиб – 11 МПа против 10 МПа у группы Р1. Они почти в полтора раза более устойчивы к расслоению. Плотность листов обеих групп составляет 550 – 820 кг/м3.

Один из аспектов прочности – способность удерживать крепеж. Шуруп, закрученный в пласть плиты, выдерживает нагрузку на выдергивание от 3,5 до 5,5 кг на каждый миллиметр длины. При установке в торец предельное усилие меньше – 3,0—4,5 кг/мм.

| Показатель | Плита P1 | Плиты P2 |

| Плотность, кг/м3 | 550-820 | |

| Ударная вязкость, Дж/м2 | 4000-8000 | |

| Твердость, МПа | 20-40 | |

| Удельное сопротивление выдергиванию шурупов, Н/мм, из пласти | 55-35 | |

| Удельное сопротивление выдергиванию шурупов, Н/мм, из кромки | 45-30 | |

Влагостойкость ДСП

Устойчивость ДСП к влаге не регламентируется. Этот материал предназначен только для сухих условий. Хотя существуют его влагостойкие версии, которые производятся с добавлением гидрофобизатора.

Биологическая стойкость

Биологическая стойкость древесно-стружечных плит довольно высока. Их не повреждают насекомые, на них не приживается грибок. Плита может полностью разрушиться от влаги, но на ней не будет гнили.

Пожарная безопасность

При оценке пожарной опасности ДСП следует учитывать как древесину. Композит относится к той же группе горючести Г4, хотя загорается он и распространяет огонь не так охотно, как древесина.

Экологичность

ДСП достаточно безопасна для людей, но при ее использовании необходимо обращать внимание на класс эмиссии, который зависит от уровня выделения формальдегида в воздух. Материал класса Е2 нельзя использовать внутри жилых помещений, для этого предназначены плиты класса Е1. Для детских комнат, школ, детских садов, ясель, больниц следует применять плиты класса Е0,5, которые содержат очень небольшое количество формальдегида и их влияние на состав воздуха в помещении пренебрежимо мало.

Теплопроводность

Теплоизоляционные качества ДСП невелики, но их стоит учитывать при ее использовании в качестве обшивки стен, потолка или пола. Средняя теплопроводность плит – 0,15 Вт/(м∙К). При толщине 16 мм тепловое сопротивление обшивки в расчете на квадратный метр площади составит 0,1 (м2∙К)/Вт. Для сравнения: стена из керамического кирпича толщиной 390 мм имеет тепловое сопротивление 2,22 (м2∙К)/Вт, а слой минеральной ваты толщиной 100 мм – 0,78 (м2∙К)/Вт. И все же, обшивка из ДСП, особенно вместе с воздушной прослойкой за ней может стать заметным дополнением к утеплению.

Паропроницаемость

Проницаемость для водяного пара – важная характеристика ДСП, если она используется во внешних ограждающих конструкциях. При проницаемости на уровне 0,13 мг/(м∙ч∙Па) материал не может служить паробарьером, а вот при обшивке снаружи хорошая паропроницаемость будет способствовать выведению влаги из стены.

Что это такое?

МДФ получило свое название от английской аббревиатуры MDF, что в переводе на русский означает «мелкодисперсионная фракция». Расшифровка ЛДСП – ламинированные древесно-стружечные плиты. Материалы изготавливаются по разным технологиям, из-за чего имеют различные свойства.

ЛДСП

Это обычная древесностружечная плита (ДСП), покрытая ламинированной пленкой. Главное сырье для ее производства – отходы деревоперерабатывающих предприятий. Это могут быть:

- кривые стволы;

- сучки;

- ветки;

- обрезки, образующиеся в процессе распила бревен и при торцовке пиломатериалов.

Древесина очищается от коры и подается на измельчительные агрегаты, например, измельчители ножевые роторного типа. Так получается стружка. Ее средняя толщина равна 0,5 мм, ширина – не более 5 мм, а длина около 40 мм.

В процессе производства стружка подвергается сушке в специальных камерах, а затем калибровке. После подготовки сырье подается в смесители, работающие непрерывно. Там оно перемешивается со связующими веществами. Следующий этап – поступление вязкой массы в формовочное оборудование, которое образует 1-3 слойный ковер. Он поступает на прессовку. При сжимании заготовки применяется давление 40 кг/см3 и температура до 220 градусов.

Сформированные и высушенные таким образом плиты поступают в охладительные камеры. После этого у материала выравнивают края, производят распил по заданным габаритам. Древесностружечные плиты шлифуются, благодаря чему они становятся ровными и гладкими.

Следующий этап – ламинирование. Оно выполняется в определенной последовательности:

- наклеивание на основу 1-2 слоя бумаги (первый должен иметь максимальную толщину примерно 0,5 – 1 мм, чтоб в дальнейшем была возможность продавить рисунок);

- укладка слоя из прозрачной бумаги и смешанных смолянистых веществ;

- наложение на плиту ДСП основного слоя и его прессовка штампом с рисунком, аналогично производят наклеивание декоративного слоя;

- наклеивание при помощи штампа защитного слоя, предохраняющего изделие от различных загрязнений.

При воздействии высокого давления и температуры пленка надежно сцепляется с плитой, образуя прочное ламинированное покрытие.

МДФ

Для изготовления МДФ-плиты сырье подготавливается так же, как и при производстве ЛДСП.

- Из древесных отходов делают стружку, сушат ее до влажности 9%.

- Далее она поступает в специальные циклоны, где за счет сепарации воздуха производится отсеивание крупной щепы.

- Откалиброванная стружка нагревается и прессуется под высоким давлением.

- В процессе за счет сильного нагрева древесных волокон происходит выделение натуральных смол (лигнин). Благодаря этим веществам стружки прочно склеиваются друг с другом.

- Полученные после прессовки плиты-МДФ охлаждают и шлифуют для придания поверхности гладкости.

- После этого изделия подвергаются дальнейшей обработке – они шлифуются, ламинируются или лакируются.

А также производители выпускают более дорогой материал – шпонированный. Он подразумевает наклеивание на поверхность плит тонкого слоя натурального дерева.

ДСП ГОСТ

Технология производства ДСП, физические и химические параметры, эксплуатационные характеристики и другие аспекты регламентировано следующими нормативными документами:

| № | ГОСТ | Название |

| 1. | ГОСТ 18110-72 | Плиты древесностружечные. Технология. Термины и определения |

| 2. | ГОСТ 11842-76 | Плиты древесностружечные. Метод определения ударной вязкости |

| 3. | ГОСТ 11843-76 | Плиты древесностружечные. Метод определения твердости |

| 4. | ГОСТ 10632-77 | Плиты древесностружечные. Технические условия |

| 5. | ГОСТ 10633-78 | Плиты древесностружечные. Общие правила подготовки и проведения физико-механических испытаний |

| 6. | ГОСТ 10637-78 | Плиты древесностружечные. Метод определения удельного сопротивления выдергиванию гвоздей и шурупов |

| 7. | ГОСТ 23234-78 | Плиты древесностружечные. Метод определения удельного сопротивления нормальному отрыву наружного слоя |

| 8. | ГОСТ 25885-83 | Конструкции деревянные клееные. Метод определения прочности клеевых соединений древесноплитных материалов с древесиной |

| 9. | ГОСТ 10634-88 | Плиты древесностружечные. Методы определения физических свойств |

| 10. | ГОСТ 10635-88 | Плиты древесностружечные. Методы определения предела прочности и модуля упругости при изгибе |

| 11. | ГОСТ 27678-88 | Плиты древесностружечные и фанера. Перфораторный метод определения содержания формальдегида |

| 12. | ГОСТ 27680-88 | Плиты древесностружечные и древесно-волокнистые. Методы контроля размеров и формы |

| 13. | ГОСТ 27935-88 | Плиты древесно-волокнистые и древесностружечные. Термины и определения |

| 14. | ГОСТ 10632-89 | Плиты древесностружечные. Технические условия |

| 15. | ГОСТ 10636-90 | Плиты древесностружечные. Метод определения предела прочности при растяжении перпендикулярно пласти плиты |

| 16. | ГОСТ 52078-2003 | Плиты древесностружечные, облицованные пленками на основе термореактивных полимеров |

| 17. | ГОСТ 32289-2013 | Плиты древесностружечные, облицованные пленками на основе термореактивных полимеров |

ЛДСП — размер листа, толщина и стоимость материала, производители

ЛДСП EGGER имеют следующие характеристики:

| Размер ЛДСП, мм2 | Толщина ЛДСП, мм | Количество в палете | Вес палеты брутто, т | Вес одного листа, кг | Плотность, кг/м3 | Класс эмиссии |

| 2070*2800 | 8 | 24 | 1,13 | 47 | 660-670 | Е-1 |

| 16 | 24 | 1,64 | 63 | |||

| 25 | 14 | 1,40 | 94 |

Подробную информацию о ценах смотрите на странице прайс-лист.

Особенности плит ЛДСП

ЛДСП производят исключительно из высококлассных шлифованных ДСП в соответствии с ГОСТом 10632-2007. Они лишены недостатков, свойственных прочим древесно-стружечным плитам: прочные, не боятся пара, плесени и влаги, химического и механического воздействия, а специальная меламиновая пленка и отделка краев кромкой существенно снижают уровень опасных испарений и повышают износостойкость материала.

Благодаря таким характеристикам, плиты ЛДСП можно применять для изготовления мебели и отделки помещений, в том числе для кухонь, прихожих и ванных комнат, шкафов-купе, офисной и детской мебели, в качестве напольного покрытия.

ЛДСП представлены на рынке огромным количеством цветов и текстур, позволяющим имитировать любой материал, вплоть до камня, мрамора, металла или ткани, и вписаться в любое цветовое решение или стиль интерьера при весьма скромных денежных затратах.

ЛДСП не требуют дальнейшей обработки или покраски. Для изготовления мебельных фасадов и столешниц достаточно разрезать купленный лист ЛДСП в соответствии с предусмотренными размерами и окромцевать края.

Поверхность ламинированной древесностружечной плиты может имитировать натуральное дерево

Важно! Обработать кромку необходимо не только для того, чтобы увеличить износостойкость и внешний вид материала, защитить его от влаги и пара, но и для того, чтобы предотвратить испарение вредных веществ.

Однако в этом и заключается основной недостаток данного материала – необходимость в специальном станке для распиловки ЛДСП и их кромление. Впрочем, в настоящее время любой строительный магазин или цех по изготовлению мебели предоставляет такую услугу, как распил ЛДСП по размерам заказчика.

Еще один минус заключается в том, что из-за крошащегося края такие плиты также не годятся для создания криволинейных контуров и сложных резных элементов.

Мебель из ЛДСП. Расчёт.

Хотел расписать каждый пункт подробно, но понял, что будет много “воды”, поэтому интересующие вопросы задавайте в комментарии – на все отвечу.

Так же, я не мечу на место лучшего мастера и не хочу обидеть никого из здесь присутствующих.

Я буду рассматривать мебель, которая сейчас находиться у меня в работе, дабы дополнить картину “живыми” фотографиями, пруфами и показать более подробно процесс сборки.

!

Все расчёты делаю только в миллиметрах.

Итак, приступим! Сейчас у нас в работе имеется вот такой шкаф:

Клиент – Гос. учреждение. Они выбирают обычно всё подешевле и стандартных цветов.

Рисовать каждый раз новый рисунок я не вижу смысла, поэтому вопрос с изображением в основном я обсуждаю с клиентом в тетрадке с зарисовкой от руки.

Пару слов о ЛДСП.

У нас есть три основных поставщика:

EGGER – Обычно самое дорого и самое качественное;

Kronospan – Не сильно уступает по качеству EGGER и в цене на 20-30% дешевле;

Swisspan – Самый бюджетный вариант. Его мы и будем сегодня рассматривать. (Цена в Украине:

450-500 грн для нашего цвета)

Люди выбрали цвет: Яблоня (На картинке) и толщину 16мм (Самый распространенный).

Ещё не сказал, что плиты ДСП бывают двух размеров: 2800х2070 и 2750х1830

Нас интересует второй размер.

Теперь нам нужно сделать карту раскроя(Такая штука, где показывают сколько тебе нужно этих листов ДСП, кромку и как пилить)

Я использую Cutting3, потому что мне так удобно. (Да-да, я пробовал и про100, и Базис, и другие программы, но самая удобная для меня именно эта. И самая простая.)

В левом части (На картинке сверху) мы вписываем наши листы, где:

1 – Материал из которого мы делаем наш шкаф(На самом деле этот пункт не так важен в этой программе);

2 – Размеры нашего листа;

3 – Количество листов которое нам нужно (Можем ставить сразу же 999, программа потом сама покажет, сколько именно мы потратим на заказ);

4 – Это ширина реза пилы и его желательно не трогать.

5 – Это обпил листа, чтобы сделать прямой угол и убрать сколы. Нужно поставить так:

На обпил берётся от 5 до 15мм, в нашем случаем мы взяли 10мм. Это норма.

Учтите, если в шкафу есть фасады из 16мм ДСП, тогда от его общей глубины вы должны отнять 20мм.

Допустим, нам нужно найти глубину и ширину верхней и нижней части нашего шкафа. Шири остаётся неизменной – 600мм. А глубина у нас выйдет 450мм – 20мм = 430мм. Это делается для того, чтобы выйти в нужный нам размер и что бы был зазор (Миллиметры которые спасут нас потом).

Теперь мы знаем наш верх и низ, а также количество:

Ставим “вращать”, потому что структура нам не важна.

Дальше нам нужно посчитать стоевую (Боковая стенка шкафа). Мы берём общий размер 2200мм, отнимаем от него толщину верхней(16мм) детали и нижней(16мм). И отнимаем высоту ножек.

Наша ножка – D-50:

Описание почти каждой ножки можно найти в интернете, на любой вкус и цвет.

2200мм – 16мм – 16мм – 27мм = 2140мм (Я округляю до 0, иногда 1мм может вас спасти.)) Теперь мы узнали высоту стоевой, а так же мы УЖЕ ЗНАЕМ глубину нашего шкафа. Добавляем к деталям:

!

Не вращаем только фасады.

Всё остальное можем спокойно вращать.

Дальше мы должны вставить наши полочки, коих насчитывается 5шт(Как на рисунке). Берём общую ширину 600мм и отнимаем две стойки 32мм. И это всё, ребята!

Зная глубину, получаем деталь 568х430 и вписываем. Всё то же самое.

И последнее – фасады. Стандартная высота таких фасадов – 720мм. Их должно быть два. То есть, ширину 600мм мы делим пополам и получаем 720х300х2, где 2 – количество.

НО! Фасады клеится кромкой в два миллиметра по периметру, по этому с каждой стороны мы должны их отнять и ещё по миллиметру на зазоры (Потом они нас снова спасут). В итоге от длины мы должны отнять 6мм и от ширины тоже 6мм.

Основные параметры

Обычно ламинат продается в виде прямоугольных досок разного размера с узором текстуры того или иного дерева. Это самые ходовые и востребованные варианты на рынке. Но ламинатные ламели выпускается и в форме квадратов с различными рисунками на поверхности, а также в однотонной окраске под металл или иной материал.

Ламинат бывает широкий, средний и узкий

В маркировке ламината на пачке указываются:

- класс по прочности и стойкости к истиранию;

- уровень эмиссии формальдегидов;

- тип соединения досок ламината;

- длина, ширина и толщина для одной ламели;

- количество штук в упаковке и общая их площадь.

Размеры ламината напрямую влияют на появление ненужных обрезков при монтаже покрытия. Если взять слишком широкие или длинные ламели, то их придется больше кроить возле стен. Однако использовать такие остатки в другом месте пола зачастую невозможно. Все это идет в мусор, а деньги заплачены за общую квадратуру финиша. Получаются лишние траты, которых вполне можно избежать, правильно рассчитав в самом начале объемы необходимого материала.

Маркировка на упаковке ламината

Длина

Наиболее популярной длиной у производителей считаются величины в 126–138 см. Ламинат с размером в этих пределах просто транспортировать и монтировать. Еще проще работать с более короткими досками, но перевозить их из-за большего количества сложнее. Можно также встретить в магазине узкие ламели с длиной под 2 метра, но их монтаж сопряжен с серьезными трудностями. Для самостоятельной укладки такой вариант брать не стоит.

Чем меньше приходится подрезать ламинат при монтаже, тем красивей будет выглядеть потом покрытие в сборке. Плюс переносить, примерять на полу и кроить имеющие длину чуть более метра доски гораздо легче, нежели ламинатные пластины большего размера.

Для небольших по квадратуре помещений рекомендуется брать маленькие ламели. Они будут смотреться в интерьере гармоничней и не так громоздко, как более длинные аналоги. Стыки отдельных элементов ламинатного финиша только на первый взгляд малозаметны. После укладки покрытия эти швы и размеры досок все равно отлично на полу видны.

Основные размеры ламината

Ширина

Размер ламината в ширину также не ограничен какими-либо стандартами. Производитель сам решает какими будут ламинированные изделия в его коллекции. Здесь немаловажную роль играет рисунок на поверхности ламели и общий дизайн покрытия. Весь ассортимент ламината по ширине доски условно можно разделить на три группы:

- Узкие в 90–160 мм.

- Средние в 160–195 мм.

- Широкие – до 350 мм и более.

Первые обычно являются имитацией узких паркетных планок. Вторые относятся к наиболее распространенным, рисунок древесных волокон на них смотрится максимально естественно. Третье – это зачастую попытка создать копию кафеля, этакая «ламинированная плитка» для укладки, например, в кухне.

Толщина

От толщины ламината сильно зависит прочность доски и ее долговечность. Чем толще ламель, тем дольше она сохраняет свои размеры под нагрузками и тем надежней в ней замковые соединения. Если взять слишком тонкий вариант и поставить сверху тяжелую мебель, то покрытие обязательно и быстро продавится под ножками диванов или столов. И никакая сверхпрочная подложка здесь не спасет.

Стандартными размерами в толщину для ламелей считаются следующие параметры:

Ряд производителей выпускает также дешевый ламинат с совсем малой толщиной в 6–7 мм. Но эти изделия у покупателей практически не востребованы. Они дают небольшой прирост высоты для декоративного покрытия, что в особенности актуально, если стяжка сделана толстой или пришлось взять высокую подложку. Однако подобный вариант слишком мягок и отличается низкой прочностью.

Какой толщины выбрать ламинат

Если толщина ламината превышает 12 мм, то это чаще всего доска во влагостойком исполнении, относящаяся к классу «33» или «34». Такое покрытие способно долгие годы выдерживать высокие нагрузки без повреждения и более стойко к износу.

При этом толстые ламели хуже проводят тепло. С одной стороны напольный декор из них получается более комфортным для хождения босиком, но с другой – монтировать под таким финишем «теплый пол» нельзя. Во втором случае значительная часть энергии будет тратиться впустую на прогрев древесины, не принося пользы людям в комнате.

На вес ламели влияет не только размер доски, но также материал и технология ее изготовления. Самый простой случай, когда несущая основа фанерная. Но ламинат собой представляет многослойный пирог. И есть изделия с дополнительными слоями из прочного влагостойкого пластика и не из фанеры, а МДФ или HDF.

Каждый такой вариант весит свои килограммы. Если данный момент критичен, то его надо уточнять у продавца конкретного ламината и внимательно смотреть надписи на упаковке. Там обязательно указывается вес пачки с досками.