30.04.2021 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- В каких областях применяется порошковая покраска металлических изделий

- Из каких этапов состоит технология порошковой покраски металлических изделий

- Каковы преимущества и недостатки порошковой покраски металлических изделий

- Как выполняется покраска металлических изделий порошковой краской различных видов

- Какое оборудование необходимо для порошковой покраски металлических изделий

Чтобы изделия и их составляющие (детали) были защищены от негативного влияния внешних факторов и выглядели эстетично, они должны пройти покраску. Что получится в итоге, полностью зависит не только от слоя краски и качества материалов, но и от используемых технологий. На смену привычного жидкостного способа покраски пришла порошковая покраска металлических изделий, которая все чаще используется на современных производственных предприятиях.

Область применения порошковой покраски металлических изделий

Металлические изделия стали покрывать порошкообразными красками еще в 60-х годах прошлого века. Предпосылок для такого нововведения было немало, и экономическая выгода, и забота о сохранении экосистемы, и эстетичность самого изделия. Все началось с применения системы анодирования и электростатического покрытия. Эти нововведения оказались довольно практичными: срок использования изделий увеличился благодаря их повышенной устойчивости при контакте с внешней средой.

Порошковая покраска металлических изделий относится к экологически чистым технологиям обработки, так как является практически безотходной, а сами изделия становятся более качественными. Причем, это можно сказать не только о декоративном покрытии, но и о декоративно-полимерном.

Порошок наносится на обрабатываемую поверхность по определенной методике. Первый тонкий слой порошка проходит термообработку (плавится при температуре не менее 160°). После этого изделие покрывают ровным сплошным слоем красителя. Принимая во внимание, что данный метод предусматривает термообработку при высокой температуре, он применим только для изделий из металла или стекла. За последнее десятилетие порошковая покраска металлических изделий расширила сферу своего применения, охватив различные производственные отрасли, использующие лакокрасочные материалы для обработки деталей.

Из чего же состоит порошковая краска? Эта дисперсная смесь включает в себя множество компонентов в виде набора мельчайших частиц и воздуха. Кроме этого, в краситель обязательно добавляются дополнительные примеси и цветовой пигмент.

Стоит обратить ваше внимание на то, из чего формируется стоимость порошковой покраски, так как ценовой диапазон достаточно широк. Итак, в окончательной стоимости учитываются особенности поверхности изделия, способ окрашивания и работа специалиста.

Порошковая покраска металлических изделий осуществляется сухой смесью, состоящей из множества разнообразных добавок, среди которых смолы, отвердители и пигменты, — все компоненты имеют вид мельчайших крупиц (10 – 100 микрометров). Отличительная черта красителя – отсутствие растворителя, как в самом составе, так и в процессе работы.

Спектр применения и целевое назначение методики ограничены: металлические изделия, требующие антикоррозийной защиты или для повышения электрической изоляции.

Порошковая покраска металлических изделий способна решить три задачи: экономическую, экологическую и практическую (повышается безопасность использования таких деталей). И это помимо того, что применение этого метода делает выше физические и химические свойства покрытия. Данные преимущества были по достоинству оценены в следующих производственных отраслях: в автомобиле- и приборостроении, в сельском хозяйстве, в строительстве и в некоторых других, например:

- порошковая покраска металлических изделий бытовой техники (хозяйственный инвентарь, холодильники, стиральные машинки и другое);

- покрытие алюминия, используемого для производства окон, дверей, медицинской техники и торгового оборудования;

- изделия, используемые в строительстве: профили, фасады, металлопрокат, кровельные материалы и другое;

- автомобили и другие средства передвижения (велосипеды и мотоциклы), включая покрытие их деталей и запасных частей:

- порошковая покраска изделий из других материалов: стекла, керамики, камня, МДФ и гипса;

- производство спортивного инвентаря.

Кроме этого, данную методику довольно часто используют солидные автомобильные концерны.

Что собой представляет практическое использование порошкового покрытия? Рассмотрим это на примере производства оконных профилей из алюминия. На заводе по производству таких изделий обязательно есть специальная линия порошковой покраски. Благодаря такой обработке изделие способно сохранить свои внешние данные и качественные характеристики на протяжении, как минимум, 15-ти лет.

Технология порошковой покраски металлических изделий

- Подготовка поверхности.

Подготавливая изделие к покраске, необходимо принять во внимание, что поверхность должна быть обработана не просто пленкообразующей жидкостью, но и порошкообразным материалом, который должен равномерно покрыть всю поверхность. На этом этапе вы должны решить две задачи: очистить поверхность от всех возможных загрязнений и придать ей шероховатость. Подготовка поверхности может проводиться и механическим способом, и химическим (например, обезжиривание или травление).

- Нанесение порошковых материалов.

Порошковая покраска металлических изделий проводится:

- путем электростатического напыления;

- газопламенным способом;

- путем погружения в электризованный порошок.

Электростатическое напыление – наиболее простой и универсальный способ. Поэтому он и стал самым популярным. Технологии для покрытия плоских поверхностей, аналогичны тем, которые используются в копировальной технике (магнитные щётки-валики). В отличие от предыдущего, газопламенный способ применяется крайне редко, так как в результате покрытие получается неравномерным и некачественным. Погружение в слой электризованного порошка наиболее востребован при производстве и обработке изделий одного типа. Как правило, для этого оборудуется специальная конвейерная линия. Кроме вышеперечисленных способов, сегодня используют плазменное напыление, которое предусматривает применение термостойких порошков (их частицы нагреваются при помощи плазмы низкой температуры). Данный метод подходит для нанесения тонкого слоя покрытия на термостойкие изделия.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Благодаря взаимодействию поверхности и краски (электростатические силы нейтральности и заряженности) порошковая покраска металлических изделий осуществляется равномерно и частицы надежно закрепляются. Прежде, чем «выйти» из пистолета, частицы краски электризуются:

- электроды создают поле коронарного заряда;

- вследствие контакта с поверхностью оборудования (пистолета).

Обычно частицы имеют отрицательный заряд, величина которого соответствует диапазону, при котором частицы будут удерживаться на поверхности до тех пор, пока не появится жидкая пленка, соответствующая технологии. Регулировать процесс можно двумя способами: скоростью частиц, зависящей от силы трения, площади и материала, свойствами электрода.

Порошковая покраска металлических изделий путем электростатического напыления подходит и для горизонтальных, и для вертикальных поверхностей. Заземление обеспечивает металлическому изделию нулевой заряд.

- Формирование жидкой плёнки (полимеризация).

Порошковые материалы, нагреваясь до вязко-текучего состояния, образовывают пленку. Этот процесс происходит следующим образом:

- материал деформируется и приобретает вязкую текучесть;

- воздух удаляется;

- поверхность подложки смачивается полученной жидкостью.

Производство труб и металлопрофиля осуществляется путем нанесения на заранее разогретые детали порошка в «слое кипения»: сосредоточивание тепла приводит к полимеризации.

Если для покрытия используются термореактивные краски, то выдержка при высокой температуре приводит к химическому отвердению пленки. Такой эффект достигается благодаря полимеризации или поликонденсации частиц, образующих покрытие. Такой метод покраски нельзя назвать экономичным, так как он влечет повышение временных и материальных затрат при невысокой производительности труда. Для быстрого отвердения пленки выгоднее использовать составы, действующие при ультрафиолетовом облучении и основанные на термореактивных смолах.

- Окончательное формирование покрытия.

Окончательно пленка формируется во время полного остывания изделия. Это может происходить в условиях, различных по длительности охлаждения и внешнего воздействия. Условия формирования покрытия способны влиять на его качество и силы адгезии, изменяя их на несколько десятков процентов. Быстрое и медленное охлаждение применяется в зависимости от вида красителей. Внутреннее напряжение покрытия можно снизить до нулевого показателя, если использовать пластифицирующие полимерные среды.

С термопластичными красителями можно использовать прием «дублирующего спекания» — это дает возможность устранить недостатки покрытия. С термореактивными красками это делать невозможно.

Трибостатическое напыление

Технология порошковой окраски трибостатическим напылением.

Рис. 4 — Трибостатическое напыление — зарядка трением.

В отличие от электростатического напыления, в данной системе нет генератора высого напряжения для распылителя. Порошок заряжается в процессе трения.

Главная задача — увеличить число и силу столкновений между частицами порошка и заряжающими поверхностями пистолета распылителя.

Одним из лучших акцепторов в трибоэлектрическом ряду является политетрафторэтилен (тефлон), он обеспечивает хорошую зарядку большинства порошковых красок, имеет относительно высокую износоустойчивость и устойчив к налипанию частиц под действием ударов.

Рис. 5 — Отсутствует эффект клетки Фарадея

В распылителях с трибостатической зарядкой не создается ни сильного электрического поля, ни ионного тока, поэтому отсутствует эффект клетки Фарадея и обратной ионизации. Заряженные частицы могут проникать в глубокие скрытые проемы и равномерно прокрашивать изделия сложной конфигурации.

Также возможно нанесение нескольких слоев краски для получения толстых порошковых покрытий.

Распылители с использованием трибостатической зарядки конструктивно более надежны, чем пистолеты распылители с зарядкой в поле коронного разряда, поскольку они не имеют элементов, преобразующих высокое напряжение. За исключением провода заземления, эти распылители являются полностью механическими, чувствительными только к естественному износу.

Таблица. Характеристики основных типов конверсионных покрытий.

| Тип фосфатного покрытия | Цвет | Слой (г/м2) | Толщина (мкм) | Пористость(%) | Твёрдость по карандашу |

| Железофосфатное Fe3(PO4)2·8H2O | Синий | От 0,1 до 0,5 | От 0,1 до 0,5 | От 0,5 до 1 | Н |

| Цинкжелезофосфатное Zn2Fe(PO4)2·4H2O | Умеренно серый | От 10 до 30 | От 5 до 15 | От 0,05 до 0,4 | НВ |

| Цинкфосфатное Zn3(PO4)2·4H2O | Серый | От 2 до 10 | От 1 до 5 | От 0,05 до 0,5 | От НВ до >Н |

| Цинккальцийфосфатное Zn2Ca(PO4)2·2H2O | Светло серый | От 1,5 до 6 | От 1 до 3 | От 0,05 до 0,4 | От НВ до >Н |

| Марганецфосфатное (MnFe)5H2(PO4)4·4H2O | Тёмно серый | От 8 до 40 | От 3 до 25 | От 0,5 до 3 | От В до >НВ |

Преимущества и недостатки порошковой покраски металлических изделий

Преимущества порошковой покраски металлических изделий:

- Минимизация отходов. Использование качественного оборудования повышает эффективность почти до ста процентов.

- Улучшение санитарно-гигиенических условий труда. Данная технология считается экологически чистой и безопасной. Концентрация вредных веществ не доходит до установленных норм даже при печной обработке.

- Отсутствие растворителей. Это позволяет свести до минимума количество пор на поверхности изделия и снизить усадку.

- Экономическая выгода. Порошковая покраска металлических изделий проходит весь цикл в течение 30 минут, давая при этом, более качественный результат (один слой краски намного толще, чем при обычной обработке). Кроме экономии материалов, стоит отметить снижение объемов производственных площадей и затрат на упаковку окрашенных изделий.

- Повышенная устойчивость поверхностей. Порошковое покрытие более надежно защищает изделие от воздействия ультрафиолета и коррозии.

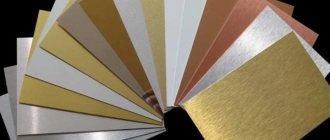

- Богатая цветовая гамма. Палитра порошковых красок превышает 5 тысяч цветов.

- Высокий уровень безопасности. На производстве снижается уровень пожарной и взрывоопасности.

Недостатки порошковой покраски металлических изделий:

- Высокая температура плавления порошка. Необходимость термообработки при температуре более 150°С ограничивает круг применения порошкового покрытия (нельзя работать с пластиком и деревом).

- Практически невозможно нанести краску тонким слоем.

- Ограниченность использования оборудования. Большую поверхность невозможно окрасить в маленькой печи, а большая печь невыгодна для обработки маленький деталей.

- Крупные вложения для запуска новой линии.

- Отсутствие возможности локально устранять дефекты покраски. Если результат окажется не совсем удовлетворительным, то перекрашивать надо все изделие.

- Нельзя делать колеровку. Работать можно только с использованием заводских красок.

Покраска металлических изделий порошковой краской различных видов

В зависимости от типа получения заряда, различают электростатический и трибостатический методы наложения.

При электростатическом способе заряд под высоким напряжением (20 – 100 В) подается коронирующим электродом. Такие установки отличаются повышенной мощностью и производительностью. Скорость воздушной струи зависит от напряжения электрода (снижается напряжение – повышается скорость).

Для достижения трибостатического эффекта необходим пистолет, в котором корпус изготовлен из фторопласта. Он достигается за счет силы трения частичек друг о друга и о пистолет.

Оборудование для трибостатического метода не такое дорогое, как для покраски электростатическим способом, но и производительность намного ниже. На изделия оседает меньший процент краски. Детали пистолета периодически нуждаются в замене в связи с износом. Кроме этого, многим краскам требуются адаптирующие добавки, так как они не заряжаются от трения. Этот способ более всего подходит для покрытия изделий, имеющих пазы и углубления. Порошковая покраска металлических изделий сложной формы менее качественная, так как могут оставаться неокрашенные места.

Существует 3 категории смол смеси:

- эпоксидные;

- полиэфирные;

- эпоксидно-полиэфирные.

Наиболее стойкими к воздействию различных химических веществ и маслу являются эпоксидные краски. Если на изделие будет наноситься эпоксидная краска, то его не надо грунтовать. Более того, такие краски могут использоваться в качестве грунтовки под жидкие порошковые красители. Слой краски не должен превышать 500 мкм.

Эпоксидные краски обладают изоляционными свойствами, поэтому наиболее популярны в электро- и радиотехнической промышленности. Ими обрабатывают металлические изделия, которые должны обладать повышенной устойчивостью к коррозии. Некоторые металлы требуют фосфатиризации (например, черные металлы и оцинкованная сталь), а некоторые – хроматизации (алюминий и сплавы из него). Порошковая покраска металлических изделий эпоксидными красками формирует прочное антиударное покрытие.

Полиэфирные краски обладают высокой адгезией, поэтому их можно наносить и на легкие сплавы, и на металл. Они являются хорошим электроизолятором, устойчивы к атмосферным и механическим воздействиям. Слой краски может разрушиться при контакте с щелочью.

Декоративным вариантом порошкового покрытия являются эпоксидно-полиэфирные краски. Они могут служить основой для работы с тисненой кожей (создание эффекта металлика или состаренной поверхности). Порошковая покраска металлических изделий эпоксидно-полиэфирными составами менее практична, чем вышеописанные примеры, так как такое изделие более подвержено коррозии и негативному воздействию атмосферных явлений.

Характеристики порошковой краски

Главные требования к окрашивающему составу: однородность, физическая и химическая стабильность, размер частиц – 50-100 мкм. Порошковые краски содержат:

- твердые частицы;

- пленкообразующие смолы – эпоксидные, полиэфирные, полиэтиленовые, поливинилхлоридные;

- отвердители;

- наполнители;

- специальные добавки.

В зависимости от наличия или отсутствия красящих пигментов, различают пигментированные и непигментированные системы. Материалы первого типа образуют поверхностный слой в выбранной цветовой гамме. Непигментированные композиции, часто называемые порошковым лаком, востребованы для покрытия токопроводящих изделий из металла.

Первые порошковые краски были изготовлены на основе эпоксидных смол. Они используются и сегодня благодаря высокой адгезии к основанию, прочности и устойчивости покрытия к различного рода растворителям. Их минус – появление желтого оттенка при нагревании. Он не ухудшает эксплуатационные свойства ЛКП, но отражается на внешнем виде.

Порошковые составы на основе полиэфиров подходят для окраски металлических изделий и конструкций, используемых на открытом воздухе. Такое покрытие не желтеет, имеет хороший глянец, удовлетворительную адгезию к металлоизделиям, хорошую химическую стойкость. Суперпрочные полиэфиры используются при высоких требованиях к механической прочности ЛКП. Один из существенных плюсов полиэфирных композиций – низкая температура отверждения, позволяющая наносить состав на материалы, плохо переносящие высокие температуры. Свойства, похожие на полиэфирные порошки, имеют уретановые материалы.

Преимущества порошковой покраски металлических изделий перед жидкой покраской

Сравнивая порошковое и жидкое окрашивание, сразу стоит обратить внимание на экономичную выгоду и экологическую безопасность порошкового метода. Это объясняется тем, что для обычного (жидкого) окрашивания необходимы пожароопасные токсичные растворители, а для порошковой покраски этого не надо. Кроме этого, частицы такой краски могут применяться повторно, если они не осели на изделии. Итак, порошковая покраска металлических изделий дает следующие преимущества:

- Высокие физико-химические свойства (выше противоударные качества, более устойчивы перед к воздействию атмосферных явлений и коррозии).

- Равномерность распределения (слой порошковой краски более ровный).

- Нет необходимости в дополнительной обработке изделия (его не надо грунтовать).

- Меньшее количество слоев краски (при жидком окрашивании необходимо повторить процесс не менее двух раз, а при порошковом – достаточно одного слоя).

- Легче изменить цвет изделия.

- Меньше процент производственных отходов (при жидков окрашивании теряется до 40% краски, а при сухом – не более 4%)

- Короткий цикл окрашивания (для прохождения полного цикла при жидкой покраске требуется довольно много времени на просушку изделия, тогда как при порошковом методе, на всю работу уходит не более 2-х часов).

- Удобство хранения материалов (нет необходимости в создании специальных условий).

- Удобство и экономичность транспортировки (нет надобности тратить дополнительные средства на упаковку, так как поверхность изделия покрыта полимерной пленкой, обеспечивающей его защиту от механических повреждений).

- Автоматизация производства (обучение работников происходит довольно быстро).

- Высокие санитарно-гигиенические условия производства.

Таким образом, мы можем сделать вывод, что порошковая покраска металлических изделий намного выгоднее и практичнее жидкой, поэтому большинство от окрашивания жидкими красителями.

Эта технология является сегодня одной из самых популярных и экономически выгодных. В результате процесса деталь покрывается высокопрочным поверхностным слоем покрытия, отличающимся привлекательным внешним видом и экологичностью.

После того, как с помощью пульверизатора на изделие наносится порошковая краска, следует стадия полимеризации — процесса, в результате которого формируется твердое, прочное покрытие.

Полимеризация протекает в 3 этапа:

- Оплавление.

- Отвержение.

- Охлаждение.

Для того, чтобы микрочастицы краски расплавились, требуется специальное оборудование — печи с камерой полимеризации, в котором поддерживается температура от 150 до 220 °С. Длится процесс оплавления 15-30 минут. Время и температура зависят от толщины слоя краски, а также свойств материала и массы изделия. Именно стабильность заданных параметров гарантирует равномерный прогрев изделия.

Нагреваясь, микрочастицы краски расплавляются, создается вязкий слой. В результате на поверхности образуется непрерывная пленка, а воздух, который содержался в порошковом красителе, полностью вытесняется. Если пузырьки воздуха все же останутся, то на покрытии из краски появятся поры, которые снизят его качество. Чтобы предотвратить этот дефект, окрашивание изделия осуществляется при таких показателях температуры, которые выше температуры плавления краски. При этом нанесенный слой порошковой краски должен быть тонким и равномерным.

По мере нагревания изделия уже расплавленная краска проникает в глубь поверхности, после чего становится твердой. На этой стадии у покрытия формируются предварительно заданные характеристики: структура, внешний вид, прочностные качества, свойства защиты и т. д.

После того, как процесс отвержения завершится, поверхность охлаждается. Этот этап протекает в камере охлаждения, которая входит в конструкцию печи.

Особенности полимеризации металлических изделий

Порошковому окрашиванию подвергаются как крупные, так и мелкие детали с разной толщиной поверхности. Температура поверхности более крупных изделий увеличивается медленнее, по сравнению с ростом этого показателя у мелких деталей с тонкими стенками. В результате этого прогрев порошкового слоя краски осуществляется неравномерно, что негативно сказывается на адгезии и прочности покрытия. Решается проблема двумя способами:

- температура при отвержении снижается, при этом временной период этого процесса увеличивается;

- деталь предварительно прогревается.

Режим полимеризации с заданными характеристиками (температура, время и пр.) подбирается, учитывая вид порошкового красителя, особенности детали, которая подвергается окрашиванию, тип печи.

Печи для полимеризации порошковой краски

Для полимеризации, в ходе которой порошковый слой краски оплавляется и становится твердым, а также его последующего охлаждения применяются специальные печи. Конструкция печей включает камеру полимеризации и камеру охлаждения, а эксплуатационные характеристики агрегата позволяют задавать необходимые характеристики процессов.

Печь представлена в виде сушильного шкафа, который управляется различными электронными элементами. Блок управления печью позволяет устанавливать требуемую температуру, временной период окрашивания, таймер, который срабатывает, когда процесс полимеризации завершится.

Печи могут работать от электричества, на природном газе или дизельном топливе.

По конструкционным особенностям печи бывают:

- проходные;

- тупиковые;

- горизонтальные;

- вертикальные;

- с одним или несколькими ходами.

По методу сушки печи разделяются на:

- конвекционные (циркуляционные) — порошковый слой краски высушивается за счет циркуляции нагретый воздушных потоков;

- с инфракрасным облучением — на интенсивность ИК-лучей влияют диапазон длины волн и температура излучателя.

Оборудование для порошковой покраски металлических изделий

Порошковое окрашивание совершенно не похоже на традиционное жидкое не только по качественным показателям, но и по технологическим. И, прежде всего, необходимо обратить внимание на оборудование.

Начать окрашивание необходимо с нанесения лакокрасочного материала на подготовленную поверхность. Для этого используется специальный распылитель (пистолет). Когда краска проходит через пистолет, её частицы получают небольшой заряд, благодаря которому порошок «приклеивается» к поверхности.

После этого «прилипший» порошок должен пройти термообработку. Он плавится в специальной печи (камере). Следовательно, необходимо оборудовать камеру, температура в которой может достигать 200 — 250°С.

К помещению не предъявляется никаких сверхъестественных требований. Оно должно быть чистым, светлым и сухим. Главное, чтобы в нем было достаточно свободного места и вентиляция.

Оборудование для работы с порошковым красителем выбирается не только в соответствии с материальными возможностями, но и с учетом активной площади. Для полноценной деятельности необходимы:

- 2 камеры (для полимеризации и нанесения порошка);

- электростатический распылитель;

- компрессор;

- конвейер (подвесной);

- рекуператор.

Что-то из этого перечня можно сделать самостоятельно, а что-то придется купить.

Печь полимеризации – ключевой компонент покрасочного «комплекса». Если порошковая покраска металлических изделий носит одноразовый характер, то для этой цели можно использовать обычную бытовую «духовку». Но, если вы решили заниматься порошковой покраской постоянно, то придется купить специальную камеру. Здесь нельзя дать однозначной рекомендации, так как камеры отличаются не только по цене, но и по типу нагрева. Хочется обратить ваше внимание на новинку этой отрасли – камеры с инфракрасными нагревателями, которые обладают следующими преимуществами:

- можно одновременно использовать несколько цветов лакокрасочных материалов;

- экономный расход электроэнергии (в 1,5 – 2 раза меньше, чем конвекционные печи);

- предусмотрена точная настройка температурного режима камеры;

- можно регулировать мощность излучателей;

- предусмотрена возможность сбора конструкций;

- широкий диапазон температурного режима (в пределах 250 °С).

Современные камеры оснащены вентиляцией, что способствует своевременному удалению из печи побочных продуктов и более качественной полимеризации изделий.

Что собой представляет камера для порошковой покраски? Это герметичная кабина, которая состоит:

- из несущего каркаса (обычно изготавливается из швеллера, металлического уголка или профилированной трубы);

- из металлических листов внутренней или наружной обшивки (допускается замена листами поликарбоната);

- из напольной электроизоляции (можно использовать простой резиновый коврик).

Как видите, в камере нет ничего сложного и её можно сделать самостоятельно. Главное, принять во внимание некоторые нюансы.

Во-первых, углы внутри камеры должны быть закругленными, а стыки – загерметизированными. Это необходимо для ускорения процесса очистки камеры и возможности одновременно работать с разными цветами порошкового красителя.

Во-вторых, металлические листы, использованные для обшивки, должны быть окрашены, лучше, если это будет порошковый краситель.

В-третьих, если вы устанавливаете подвесной конвейер, значит, должна быть соответствующая камера – проходная. Следовательно, потребуются двери, через которые будут проведены подвески для деталей.

Следующий важный момент – освещение. Идеальный вариант – светодиодные фонари или лампы дневного света. Так как такие осветительные приборы не накаливаются, то исключается возможность «непредвиденной» расплавки краски и её прилипания к лампам или к стенкам камеры.

Электростатический краскопульт – незаменимое оборудование для порошковой покраски металлических изделий. Главный инструмент современного маляра, работающего с порошковыми красителями – трибостатический распылитель.

Трибоэлектричество – первый способ, придуманный человеком для получения заряда. Его суть в получении электричества путем трения предметов друг о друга. В отличие от пистолетов-пульверизаторов, трибостатическое оборудование обладает следующими возможностями:

- покраска деталей сложных форм;

- качественное нанесение порошкового красителя;

- надежность конструкции;

- равномерность распределения порошка.

Кроме этого, трибостатическое оборудование удобно для работы с разноцветными красителями. Порошок находится в съемном пол-литровом бачке (при необходимости его легко можно снять и прикрепить другой).

Порошковая покраска металлических изделий требует не только наличие основного, но и вспомогательного оборудования.

Для подачи сжатого воздуха потребуется компрессор. При выборе обратите внимание на следующие характеристики: наличие фильтра высокого давления, мощность и производительность.

Для удаления частиц порошка из камеры необходим рекуператор. Для этой цели можно использовать бытовой пылесос циклонного типа. Современные пылесосы – не совсем удачное решение проблемы, так как встроенные в них пылесборники довольно быстро забьются частицами порошка.

Если у вас крупные производственные объемы или вам необходима порошковая покраска металлических изделий больших размеров (например, крупных деталей кузова), значит, вам просто необходимо наладить транспортную систему. Её можно сделать самому или купить. Это даст возможность настроить перемещение деталей от этапа к этапу.

Для самостоятельного изготовления системы необходимы монорельс и каретка с подвеской. Она может работать и в автоматическом, и в ручном режиме. Для автоматизации можно использовать электротельферы.

Кроме всего вышеперечисленного, не забывайте о том, что рабочее место должно быть безопасным. Поэтому, обязательно продумайте систему вентиляции в камере и сделайте заземление электрической проводки помещения, используемого для покраски.

Лакокрасочные материалы

0 votes

+

Голос за!

—

Голос против!

Порошковые покрытия наносятся на изделия в основном автоматическими или ручными распылителями, а после этого подвергаются полимеризации в специальной печке и при точно заданной температуре. Так как цена порошковой покраски в специализированных салонах достаточно велика, мы попробуем сегодня осуществить эту процедуру в домашних условиях. Но перед этим нужно предварительно побеспокоиться о выборе помещения, где вы будете производить работу, купить необходимое оборудование и тщательно подготовить поверхность. Итак, мы начинаем!

Выбор оборудования

Для полноценного и качественного процесса покраски порошковой краской нужно правильно выбрать помещение, где будет происходить процедура. Для таких целей подходит обычный гараж, в котором достаточно свободно места для работы.

Итак, работу по окраске поверхности порошковой краской стоит начинать с подготовки оборудования для порошковой покраски металла. Главное оборудование – это специальная камера. В ней происходит основная часть процесса. Характеристики подобной печи зависят от того, какие материалы и изделия будут обрабатываться.

Покрасочная камера в себя включает саму камеру, где совершается напыление порошковой краски, и плавильную печь. Если вы не планируете заниматься покраской постоянно, нет надобности покупать профессиональную печь, для этой работы можно приспособить обычный духовочный шкаф.

Кроме камеры для процесса порошковой покраски требуется электростатический пистолет-пульверизатор, позволяющий подключить сжатый воздух. Для этой цели также может применять компрессор. Приобретая компрессор, нужно обязательно обратить внимание на присутствие в комплектации фильтра для высокого давления.

Перед проведением порошковой покраски следует позаботиться, чтобы все технологические процессы совершались в помещении с хорошим освещением. Вы можете использовать для этого лампы дневного света, это нужно, что краска не налипала на горячую поверхность лампы. И конечно же, что при процедуре окраски должна быть в здании отменная вентиляция, без которой весь процесс превращается в вредный для организма.

Для сборки остатков порошковой краски вы можете использовать рекуператор. Но также на начальном этапе подходит и обыкновенный пылесос циклонного типа, так как «традиционный» пылесос будет, скорее всего, забиваться. Чтобы процедура происходила планомерно и без сбоев, рекомендуется заранее побеспокоиться о мощной электросети с заземлением.

При обработке крупногабаритных изделий или больших объёмах принято использовать специальную транспортную систему. Благодаря этому окрашенные детали с лёгкостью передвигаются на протяжении всего процесса покраски порошковой краской между его этапами.

Принцип действия транспортной системы кроется в том, что окрашиваемые детали подаются на тележках или особой подвеске, что передвигаются по рельсам. Подобная транспортная система позволяет непрерывно проводить окраску, что, в свою очередь, значительно увеличивает производительность всего рабочего процесса.

Предварительная обработка поверхности

Подготовка изделия является самым продолжительным и трудоёмким процессом, которому зачастую не уделяют большого внимания, однако от него зависит качество, эластичность и стойкость покрытия. Предварительная обработка поверхности к покраске представляет собой удаление любых загрязнений, обезжиривание детали и фосфатирование для увеличения адгезии, а также защиту металла от коррозии.

Очищают обрабатываемую поверхность химическим или механическим способом. При механической очистке применяют стальные щётки или же шлифовальный диск, возможна процедура притирки чистой тканью, что смочена в растворителе. Что касается обработки химического характера, она проводится с использованием щелочного, кислотного или нейтрального состава и растворителей, которые принято подбирать, зависимо от уровня загрязнения, материала, типа и габаритных размеров обрабатываемой поверхности.

Нанесение конверсионного подслоя, как показано на видео порошковой покраски, предотвращает попадание под образованное покрытие влаги и различных загрязнений, которые провоцируют отслаивание и будущее разрушение покрытия. Процедура фосфатирования поверхности с нанесением неорганической краски позволяет увеличить адгезию – сцепляемость краски с поверхностью раза в 2-3 и защитить её от образования ржавчины.

При удалении окисла (ржавчина, окалины и окисная плёнка) весьма эффективными является абразивная (дробеструйная, дробометная, механическая методики) и химическая очистка (травление). Абразивную очистку проводят при помощи мелких частиц (песка, дроби), стальных и чугунных гранул, скорлупы ореха, что подаются с большой скоростью на поверхность изделия путем центробежной силы или потоков сжатого воздуха. Эти частицы способны откалывать кусочки металла с ржавчиной, окалиной или другим загрязнением, что значительно увеличивает адгезию покрытия.

Травление представляет собой удаление ржавчины, окислов и других загрязнений при помощи растворов на основе азотной, соляной, фосфорной и серной кислоты или едкого натра. В них присутствуют ингибиторы, которые замедляют растворение очищенной поверхности. Преимущества очистки химической перед абразивной – это высокая производительность и простота использования. Но после такой процедуры рекомендуется очищенную поверхность промыть от растворов, что требует дополнительного использования очистного средства и увеличивает стоимость порошковой покраски.

Заключительный этап подготовки поверхности представляет из себя пассивирование — обработку кузова соединениями нитрата хрома и натрия. Пассивирование проводят в целях предотвращения вторичной коррозии на любом этапе подготовки поверхности – после фосфатирования, обезжиривания или хроматирования. Завершив процесс ополаскивания и сушки детали в печи можно считать, что поверхность уже готова для нанесения на неё краски в виде порошка.

Нанесение порошковой краски

После завершения предварительной обработки, можно поместить окрашиваемый предмет в камеру напыления, где будет на него наноситься специальная порошковая краска. Главным назначением подобного бокса выступает улавливание порошковых частиц, что не успели осесть на окрашиваемой детали, утилизации красящего состава, предотвращении попадания его в помещение. Окрасочная камера внутри имеет систему фильтров, средства очистки (вибросит, бункера) и системы отсоса.

Различают проходные и тупиковые типы боксов. В тупиковых окрасочных камерах принято окрашивать изделия, что имеют небольшой размер, а вот крупногабаритные предметы подвергают окраске в длинномерных. Известны и автоматические модели для порошковой покраски металла, где порошковое покрытие за считанные секунды наносится на поверхность с помощью пистолетов-манипуляторов.

Самым распространённым методом нанесения порошковой краски выступает электростатическое напыление — нанесение электростатически заряженного вещества на заземлённую деталь с использованием пневматического распылителя, который называют пистолетом, пульверизатором или аппликатором.

Формирование покрытия

Когда вы уже нанесли краску уже на изделие, его следует направить на следующий этап – формирование покрытия, который в себя включает оплавление слоя краски, образование плёнки на покрытии, отвержение и охлаждение изделия.

Процесс оплавления проводят в специальной камере или печи. Существует множество типов данных камер полимеризации, зависимо от особенностей производства их устройство может меняться. Говоря доступным языком, подобная печь представляет собой своеобразный сушильный шкаф, который имеет электронную «начинку».

При помощи блока управления возможно контролирование температурного режима камеры и периода окрашивания, настройки автоматического отключения по окончании процесса окрашивания. Источником энергии для камеры полимеризации служит электричество, мазут или природный газ. Выделяют вертикальные и горизонтальные, тупиковые и проходные, одно- и многоходовые окрасочные печи.

Процедура оплавления и полимеризации соответственно технологии порошковой покраски совершается при температуре близко 150-220 градусов Цельсия в течение 15-30 минут, в итоге формируется плёнка, то есть происходит полимеризация порошковой краски. Главное требование, предъявляемое к камере полимеризации, состоит в постоянном поддержании определенной температуры, чтобы окрашиваемое изделие прогрелось равномерно.

Необходимый режим для создания покрытия подбирается с учётом данного изделия, разновидности порошковой краски и окрасочной печи. По окончании процедуры полимеризации окрашиваемое изделие охлаждается на открытом воздухе, после остывания вы можете считать, что покрытие готово.

Процесс запекания краски

После проведения порошковой покраски своими руками на поверхность изделие необходимо поместить в духовку, которая нагрейте предварительно примерно до 210 градусов Цельсия. Краску необходимо «запекать» приблизительно на протяжении четверти часа. При этом совсем не запрещено открывать духовку, чтобы проверить состояние краски. После того, как полностью высохнет краска, аккуратно извлеките метал из духовки и подождите, пока он остынет.

При проведении порошковой покраски, помните, что нагретый металл более мягкий (и очень горячий), так что отыщите для него укромное местечко, чтобы не дотронуться до него случайно и не получить ожоги. Когда металл остынет, можно полюбоваться своим трудом! Порошковая покраска на этом завершена.